La réussite de la fabrication de charnières d'armoires requiert une combinaison de conception méticuleuse, de sélection attentive des matériaux, de moules de précision, de processus de production contrôlables et d'un contrôle de qualité rigoureux. Que vous soyez un rédacteur de cahier des charges, un responsable des achats ou une marque de meubles, la compréhension de l'ensemble de la chaîne de production peut vous aider à choisir le bon fabricant de charnières d'armoires et à évaluer les fournisseurs comme de véritables partenaires - au lieu de les considérer comme de simples fournisseurs.

En tant que fabricant professionnel de charnières, Mingrun passe en revue les étapes typiques d'une usine moderne de fabrication de charnières d'armoires, en expliquant ce qui importe à chaque étape et ce qu'il faut demander à votre fournisseur.

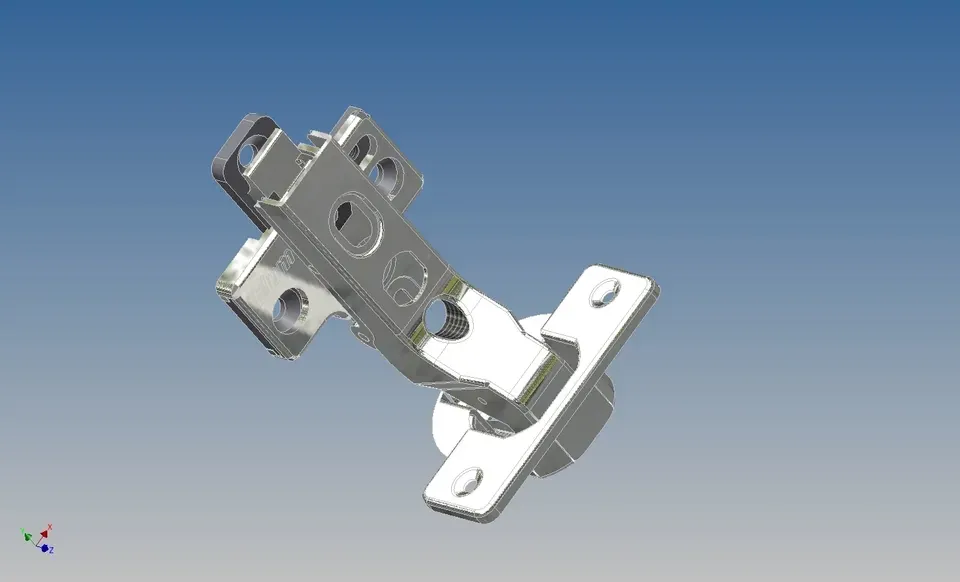

Conception de produits et ingénierie

Tout commence par les exigences du produit. Au début de la fabrication des charnières d'armoires, les ingénieurs définissent :

- Objectifs fonctionnels : capacité de charge, angle d'ouverture, fermeture en douceur ou non, durée de vie.

- Interface d'installation : diamètre de la coupelle, schéma de la plaque de montage, géométrie de l'encastrement/du recouvrement.

- Objectifs esthétiques : surfaces visibles, options de finition et sensation tactile.

Les équipes de conception utilisent la CAO 3D et l'analyse par éléments finis pour valider les points de contrainte et optimiser la géométrie. Le prototypage rapide (CNC ou impression 3D) permet de créer des échantillons d'essai afin que la conception puisse être testée sur des portes réelles avant que l'outillage ne soit engagé.

Ce qu'il faut demander : Demandez des dessins CAO et des photos de prototypes. Un professionnel fabricant de charnières d'armoires partagera les itérations de la conception et les rapports d'essai.

Sélection des matériaux

Le choix des matériaux détermine la solidité, la résistance à la corrosion et le coût :

- Coupelles et bras de charnière : souvent en acier laminé à froid à haute tension, en acier inoxydable ou en zinc moulé sous pression, en fonction de la résistance et du budget.

- Ressorts : acier à haute teneur en carbone ou acier inoxydable. Ils doivent subir un traitement thermique précis et un processus de grenaillage de précontrainte afin de garantir une puissance de couple constante et une excellente résistance à la fatigue du ressort.

- Amortisseurs (soft-close) : pistons de précision avec joints en élastomère et fluides d'amortissement. Le matériau doit résister aux variations de température pour que la vitesse de fermeture en douceur reste stable en toute saison.

- Fixations/inserts : vis inoxydables ou inserts en laiton pour éviter la corrosion galvanique.

Un bon fabricant de charnières d'armoires peut expliquer les compromis (par exemple, le zinc est moins cher mais nécessite de meilleurs revêtements ; l'acier inoxydable 316 résiste à la corrosion côtière).

Outillage et fabrication de moules

La qualité de l'outillage définit la base de tolérance. Étapes typiques de l'outillage dans la fabrication de charnières d'armoires :

- Concevoir et fraiser des moules de coulée sous pression ou des matrices d'emboutissage progressif.

- Les essais et la mise au point des moules (T1-T3) permettent de s'assurer que les dimensions et les détails de la surface sont conformes aux spécifications.

- L'outillage de haute précision réduit les rebuts et garantit des performances constantes d'une série à l'autre.

L'outillage est coûteux mais essentiel - de mauvaises matrices signifient de mauvaises charnières, même si la conception est bonne.

Processus de fabrication des charnières d'armoires de base

La plupart des charnières combinent plusieurs méthodes de travail du métal :

A. Estampage / emboutissage

Les pièces en acier telles que les coupelles, les plaques et les tringleries sont estampées, découpées et souvent traitées thermiquement pour obtenir la dureté et la résistance à la fatigue nécessaires. Les matrices progressives permettent de former des formes complexes en continu.

B. Moulage sous pression

Les composants en alliage de zinc (couramment utilisés pour les charnières économiques) sont moulés sous pression, dégraissés et tambourinés. Les caractéristiques critiques sont ensuite usinées par CNC pour un ajustement de précision.

C. Production de printemps

L'enroulement, le traitement thermique et le grenaillage produisent des ressorts dont le couple et la résistance à la fatigue sont prévisibles.

D. Assemblage de l'amortisseur

Les unités à fermeture souple nécessitent des soupapes et des joints de précision, ainsi que des charges d'huile calibrées. Les amortisseurs sont testés individuellement pour garantir des profils d'amortissement cohérents.

E. Finition CNC

Les principales caractéristiques - trous, feuillures et surfaces d'appui - font l'objet d'un usinage CNC afin de respecter des tolérances strictes.

Une maturité usine de charnières d'armoires met en œuvre ces procédés pour réduire les manipulations et protéger les finitions sensibles.

Traitement de surface et finition

La finition de surface protège et donne du style aux charnières. C'est le lien essentiel entre la fonctionnalité et la valeur marchande dans la fabrication des charnières d'armoires. Traitements courants :

- Galvanisation (Ni/Cr) pour les finitions brillantes.

- PVD pour les finitions décoratives durables (noir, bronze, etc.).

- Revêtement en poudre pour des finitions colorées robustes.

- Passivation/électropolissage pour les composants en acier inoxydable.

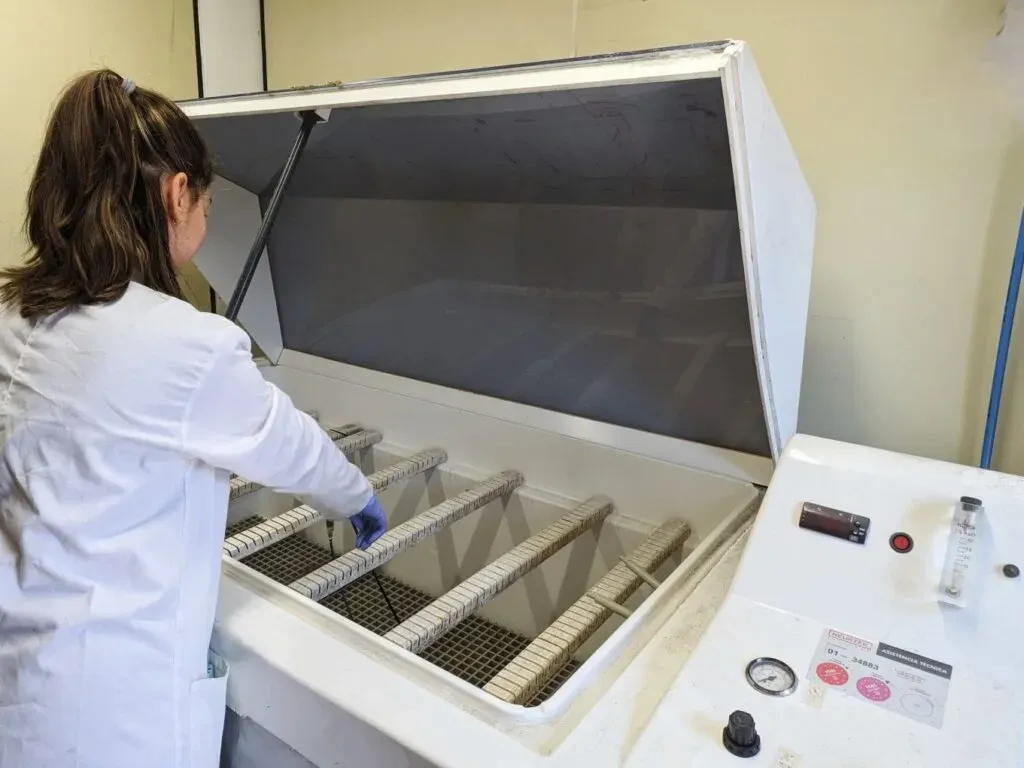

Les usines de qualité supérieure effectuent des tests d'adhérence, de pulvérisation de sel (ASTM B117) et des contrôles d'épaisseur. N'acceptez pas une revendication de finition sans données d'essai.

Assemblage et automatisation

L'assemblage peut être manuel, semi-automatique ou entièrement automatisé, en fonction du volume :

- Des sous-ensembles (blocs-ressorts, amortisseurs) sont produits et testés.

- Les chaînes d'assemblage final montent les ressorts, les amortisseurs et les plaques, puis fixent les couples de serrage.

- Les mécanismes d'accrochage sont montés et leur solidité est vérifiée.

L'automatisation améliore la cohérence, mais la précision de l'assemblage manuel reste importante pour les lignes haut de gamme.

Contrôle de la qualité et essais

Le contrôle de la qualité n'est pas négociable en matière de réputation fabrication de charnières d'armoires:

- Contrôle dimensionnel (pieds à coulisse, CMM).

- Essais cycliquesLes cycles d'ouverture/fermeture pour valider la durée de vie (typiquement 50k-200k cycles selon la spécification).

- Essais de cohérence de l'amortissement pour les unités à fermeture progressive.

- Essais de corrosionRapports de pulvérisation de sel pour les pièces plaquées/revêtues.

- Inspection visuelle et de finition pour les défauts ou les écailles de placage.

Demandez aux fournisseurs potentiels des certificats de contrôle de qualité et des registres d'essais représentatifs. Un fournisseur fabricant de charnières d'armoires les fournira sans qu'on le lui demande.

Emballage, traçabilité et logistique

Un bon emballage protège les finitions pendant le transport : des sacs scellés, des déshydratants et des cartons rembourrés réduisent les risques d'humidité et d'abrasion. La traçabilité (codes de lot, identification des lots de revêtement) facilite la gestion des rappels et des réclamations au titre de la garantie.

Pour les exportateurs, les capacités de l'usine à gérer la palettisation, la documentation d'exportation et l'emballage sécurisé pour le transit sont essentielles.

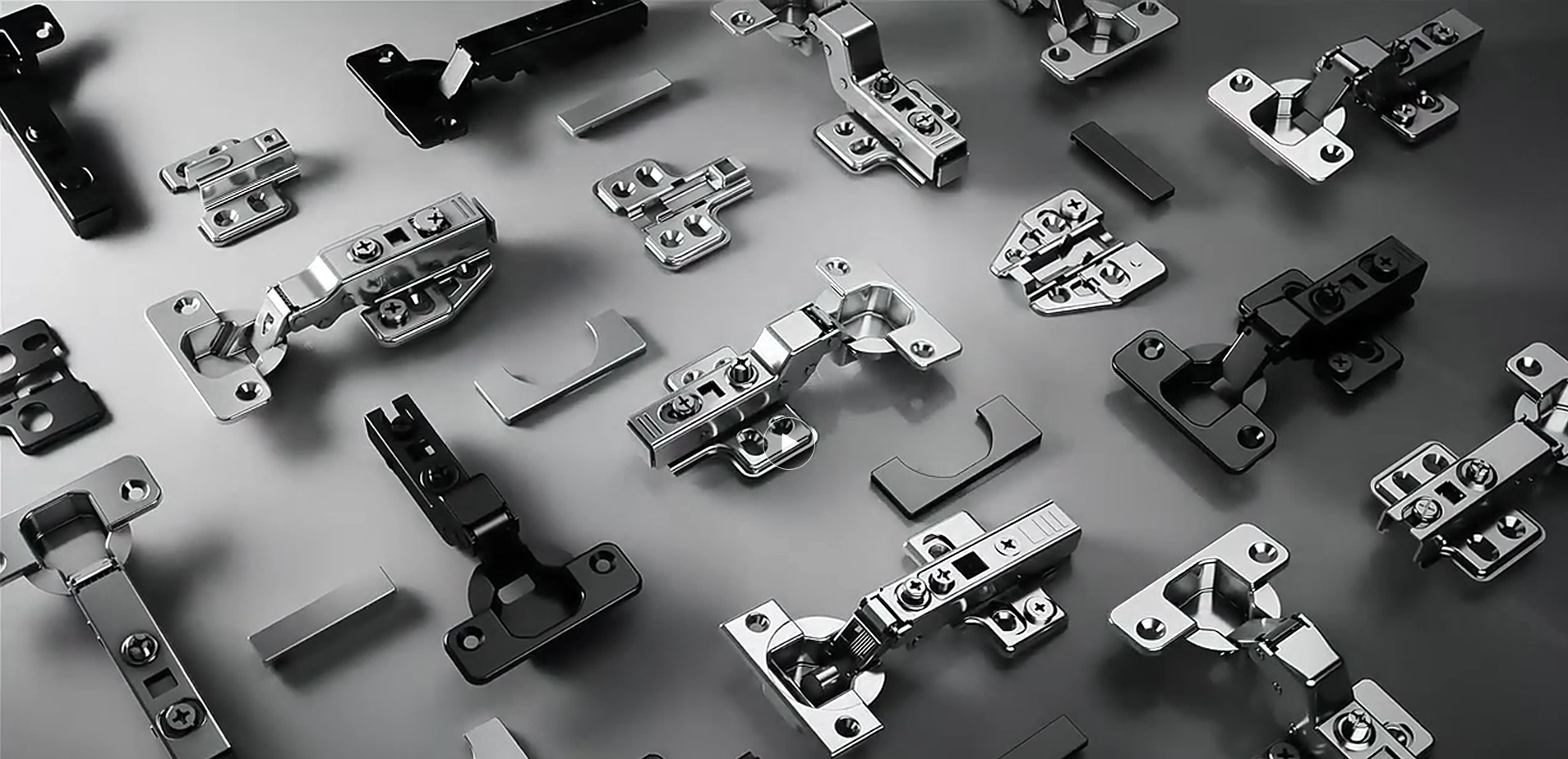

Choisir le bon fournisseur

Lors de l'évaluation d'un usine de charnières d'armoires ou fabricant de charnières d'armoires, considérer :

- Soutien technique et volonté de partager les rapports d'essai.

- Capacité d'outillage et gamme de production internes (estampage, moulage sous pression, CNC).

- Régime de contrôle de qualité : durée de vie, brouillard salin et contrôle dimensionnel.

- Capacité de traitement de surface (PVD/poudre/e-coat) et résultats documentés.

- Délais d'exécution, flexibilité du MOQ et assistance après-vente.

Conclusion

La fabrication de charnières d'armoires est une interaction entre la prévoyance en matière de conception, la science des matériaux, l'outillage de précision et des tests rigoureux. Pour les acheteurs, la charnière la moins chère est rarement la plus économique sur la durée de vie d'un produit ; la durabilité, l'intégrité de la finition et l'homogénéité de la sensation comptent. Vérifiez la transparence de l'ingénierie, les données d'essai et la profondeur de fabrication de votre fabricant de charnières d'armoires. Le bon partenariat avec l'usine réduit les retours, soutient l'image de marque et fournit une quincaillerie qui permet aux armoires de fonctionner parfaitement pendant des années.

À propos de Mingrun

Mingrun est un fabricant professionnel de charnières qui met l'accent sur une qualité stable, une production efficace et des partenariats à long terme. Nous sommes offrir fourniture en gros de charnières d'armoires et solutions de charnières pour meubles sur mesure adaptée aux besoins des marques mondiales, des distributeurs et des acheteurs OEM/ODM.

Notre établissement fonctionne avec des lignes de production hautement automatisées et respecte strictement les normes internationales de fabrication des charnières d'armoires. Des années d'expérience et les éloges constants de nos clients nous permettent de fournir une qualité fiable à grande échelle.

Mingrun est le fournisseur en qui vous pouvez avoir confiance - flexible dans la personnalisation, stable dans l'exécution et engagé à soutenir la croissance de votre entreprise.